رزین تبادل یونی میکس بد یا بستر مختلط، یک نوع رزین با ترکیب مشخصی از رزین کاتیونی اسیدی قوی حاوی یونهای هیدروژن (H+) و رزین آنیونی بازی قوی نوع ۲ حاوی یون هیدروکسید (OH–) است. این رزین میتواند همزمان تمام آنیونها و کاتیونهای موجود در آب را جذب کرده و با دادن یونهای هیدروژن و هیدروکسید، آب خالص تولید کند.

تبادل یونی بستر مخلوط یک فرآیند تبادل یونی برای پرداخت → آب غیر معدنی شده است ، به معنای حذف مواد جامد محلول از آب.

مبدل یونی بستر مخلوط (همچنین: پولیش بستر مخلوط ، فیلتر بستر مخلوط ) ظرفی است که با مخلوطی از رزین تبادل کاتیونی و رزین تبادل آنیونی پر شده است. در طول سرویس، آب از طریق این مخلوط رزین جریان می یابد. سپس کاتیونهای محلول در آب با یونهای هیدروژن (H + )، در حالی که آنیونهای محلول در آب با یونهای هیدروکسید (OH – ) مبادله میشوند. یون های هیدروژن و یون های هیدروکسید به آب واکنش نشان می دهند.

با افزایش عمر مفید، رزین های تبادل یونی تخلیه می شوند. رزین های بستر مخلوط تخلیه شده معمولاً با اسید هیدروکلریک (HCl) و هیدروکسید سدیم (NaOH) بازسازی می شوند. با هر بازسازی، فاضلاب بالقوه اسیدی یا قلیایی تولید می شود که ممکن است نیاز به خنثی شدن داشته باشد. در مورد مبدلهای کوچکتر بستر مخلوط، رزین تبادل یونی نیز گاهی اوقات دور ریخته میشود و پس از تخلیه، به جای بازسازی، مبادله میشود.

معمولاً، یک مبدل یونی بستر مخلوط یا به عنوان آخرین مرحله پولیش در پایین دست فرآیند غیر معدنیسازی دیگر، یا بهعنوان بستر مخلوط کار برای املاحزدایی از آب نیمه معدنی شده یا با TDS پایین (مثلاً میعانات) استفاده میشود.

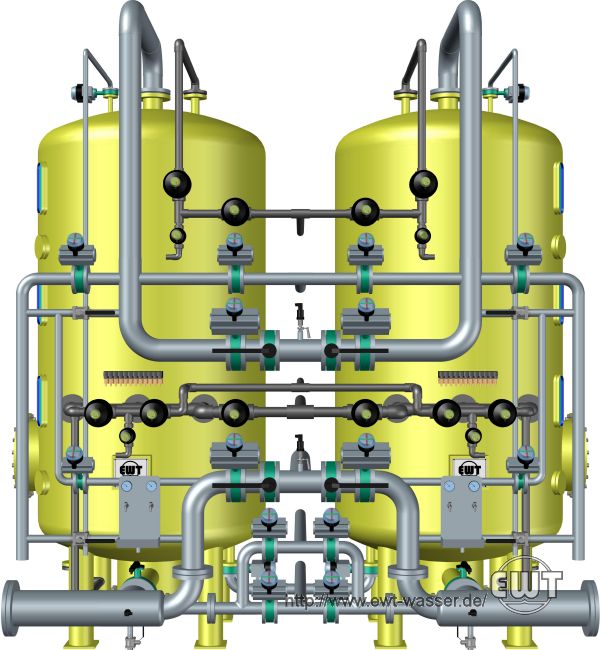

مثال طراحی رزین تبادل یونی میکس بد

کارخانه تبادل یونی بستر مخلوط برای پرداخت میعانات، دو خط، با بازسازی کاملاً خودکار.

برنامه های کاربردی رزین تبادل یونی میکس بد

- تصفیه آب خوراک بویلر: غیر معدنی کردن ← آب آرایشی ، به عنوان مثال در پایین دست یک کارخانه → EDI یا یک کارخانه ← غیر معدنی تبادل یونی .

- تصفیه آب تغذیه بویلر: ← پرداخت میعانات ، با سیستم انتقال حرارت بالا و پایین دست.

- تصفیه آب فوقالعاده خالص: صیقل دادن آب فرآیندی غیر معدنی یا آب مواد تشکیل دهنده.

داده های تکنیکی رزین تبادل یونی میکس بد

| جریان حجمی آب جلا | در دسترس از حدود 0.5 تا 350 m³/h برای هر خط پرداخت میعانات از حدود. 1.5 تا 550 متر مکعب در ساعت برای هر خط |

||

| مقدار خطوط | معمولاً 2×100٪ یا 1×100٪ | ||

| کیفیت آب صیقلی | رسانایی الکتریکی | ≤ 0.08 μS/cm (استاندارد) < 0.2 μS/cm (در صورت کیفیت نامطلوب آب خام) |

|

| سدیم | ≤ 5 میکروگرم در لیتر Na (استاندارد) < 10 میکروگرم در لیتر Na (در صورت کیفیت نامطلوب آب خام) |

||

| اسید سیلیسیک | ≤ 10 میکروگرم در لیتر SiO 2 (استاندارد) < 20 میکروگرم در لیتر SiO 2 (در صورت شرایط طراحی نامطلوب) |

||

| فشار دیفرانسیل در جریان اسمی | معمولا تقریبا 1 … 1.5 بار | ||

| دمای عملیاتی | معمولاً 5 … 40 درجه سانتی گراد پرداخت میعانات ≤ 60 درجه سانتی گراد |

||

| عامل بازسازی | معمولاً اسید هیدروکلریک (HCl) و هیدروکسید سدیم (NaOH) | ||

| فواصل بازسازی | توصیه می شود ≤ 4 هفته (تخت مختلط پولیش) معمولاً 24 … 240 ساعت (تخت مختلط کار) |

||

| مدت زمان بازسازی | تقریبا 90 … 120 دقیقه | ||

| مصرف مواد شیمیایی | تقریبا 3 … 8 گرم هیدروکلراید و 3 … 9 گرم NaOH برای هر 1 m³ آب جلا (بستر مخلوط پولیش) تقریباً. 10 … 100 گرم هیدروکلراید و 25 … 250 گرم NaOH برای هر 1 متر مکعب آب جلا (تخت مخلوط کار) |

||

| تخلیه پساب احیا | تقریبا 0.2 … 0.7 لیتر برای هر 1 m³ آب جلا (تخت مخلوط پولیش) تقریباً. 5 … 35 لیتر برای هر 1 متر مکعب آب جلا (تخت مخلوط کار) |

||

| کیفیت آب خام توصیه می شود | جامدات معلق (TSS) | < 0.5 … 1 میلی گرم در لیتر (تخت مختلط پولیش) < 1 … 5 میلی گرم در لیتر (تخت مخلوط کار با فواصل بازسازی کوتاه) |

|

| رسانایی الکتریکی | ≤ 0.2 … 5 μS/cm (تخت مختلط پولیش) ≤ 30 … 100 μS/cm (تخت مختلط کار) |

||

| کلر آزاد | < 0.1 میلی گرم در لیتر Cl 2 | ||

| کربن آلی کل (TOC) | ≤ 0.1 … 0.2 mg/LC | ||

| روغن، گریس | < 0.1 میلی گرم در لیتر | ||

| طول عمر کل رزین های تبادل یونی | معمولا تقریبا 6 … 10 سال | ||

| گزینه های مواد | مخازن تحت فشار | • پلاستیک ساخته شده با شیشه (GRP) • فولاد کربنی (مانند S235JR، P265GH) • فولاد ضد زنگ (به عنوان مثال 1.4404، 1.4571) |

|

| خطوط لوله | • پلی وینیل کلراید (PVC) • پلی پروپیلن (PP) • پلی وینیلیدین فلوراید (PVDF) • فولاد ضد زنگ (به عنوان مثال 1.4404، 1.4571) |

||

| دریچه ها | • پلی وینیل کلراید (PVC) • پلی پروپیلن (PP) • پلی وینیلیدن فلوراید (PVDF) • فولاد ضد زنگ (به عنوان مثال 1.4408) |

||

| واشر | • لاستیک مونومر اتیلن پروپیلن دی ان (EPDM) • فلورالاستومر (FKM) • پلی تترا فلوئورواتیلن (PTFE) |

||

| گزینه های کنترل | بازسازی، تغییر خط | • کاملاً خودکار، از طریق PLC • عملکرد دستی ( معمولاً توصیه نمی شود ) |

|

| نظارت بر فرآیند | • حجم شمار ( استاندارد ) • فشار دیفرانسیل ( استاندارد ) • هدایت الکتریکی ( استاندارد ) • سدیم ( گزینه ) • اسید سیلیسیک ( گزینه ) • کل کربن آلی (TOC) ( گزینه ) |

||